Hander Paste제와 Silver Paste제의 도포 공정(Dispenser) 시에 발생하는 고형물과 액체 분리 현상은 Dispenser 공정에서 해결 불가능했었습니다

지금까지 회로기판 등의 생산 공정에서, 반도체 Chip 기판에 탑재하여 접착하는 제조공정(Dispenser 공정)에서 Hander Paste제 등이 많이 사용되고 있습니다. 이 Hander Paste를 이용하는 제조 공정은 일반적인 공정이지만, 유일한 문제점은 접착 등에 필요한 도포량이 항상 일정하지 못한다는 것이었습니다.

Hander Paste제는 고형물(Hander구 등)과 액체물(Flux 등)이 혼성된 것으로 고압력이 걸리는 Dispenser(배출)시에는 그 고형물(Hander구 등)보다 액체물(Flux 등)의 유동성이 높기 때문에 일어나는 문제였습니다. 그 이유는 압력에 따라 한 번에 Dispenser(배출)하려고 할 때, 유동성의 차가 발생하기 때문에 성분의 배합비율이 변화되어 버렸기 때문입니다.

이 현상에서 재료 자체의 점성도 변화해 버리기 때문에 도포량의 불균일과, 접착 불량이라는 문제, 결과적으로 Dispenser Nozzle이 막히는 등의 문제가 발생하여 제조 담당자는 문제에 대하여 고민하였기 때문에 어떠한 해결책이 필요하였습니다.

테크다이아 독자적인 정밀 가공 기술을 활용한, Original Dispenser Nozzle의 개발에서 고유동성을 실현하였습니다

Paste(접착)재료 내에 발생하는 배합비율의 순간적인 변화는 Dispenser 시의 압력으로 변해버린다고 판단한 테크다이아는 Dispenser 시에 가해지는 압력이야 말로 해결하여야 하는 포인트라고 생각하여, 그 압력을 억제하기 위해 ‘재료의 유동성이 높아지는’노즐의 개발에 착수하였습니다.

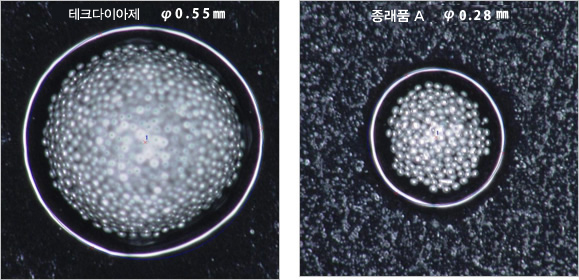

그 때문에 정밀 가공 기술을 활용한 정치한 가공에 도전하고, 내부의 가공은 접속되는 Syringe와 동구경으로 하였습니다. 가공에 필요한 칼날도 사내에서 제작하여 그 가공 정도는 0.001㎜에 이르며 재료의 유동성에 의한 분리를 한없이 줄일 수 있게 되었습니다.

Solder구와 Flux 비율

|

1. 여분의 배관 저항을 없애고, 고형물을 체류시키지 않기 위한 고유동성을 추구한 내부 형상을 개발. (1) 단차가 없는 형상 가공

|

| 2. Syringe 출구와 Nozzle 본체를 동구경화 하는 것으로 유동성을 매끄럽게 실현

|

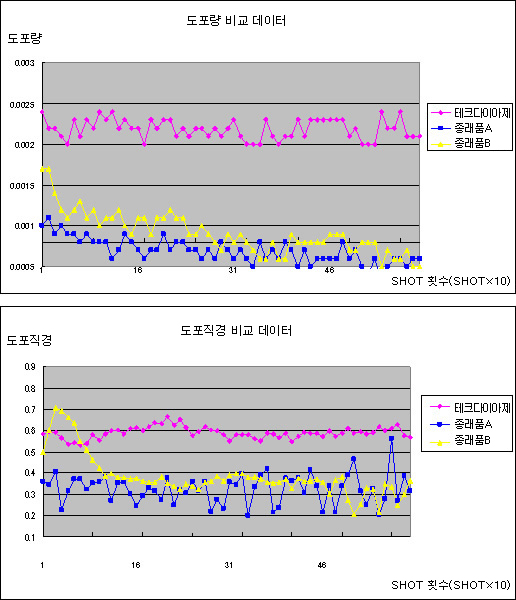

Syringe 내 도포제의 분리 현상 발생을 종래의 20%에서 80%까지 제어하였습니다.

막힘에 대해서는 하루 종일 사용이 가능해져 대폭적인 Nozzle 교환 비용을 절감하였습니다. 종래는 Syringe 내의 도포제를 2할 정도 소모한 시점에서 분리 현상이 발생하여, 도포량의 감소에서 막힘까지가 매우 빠르며, Syringe(도포제)한 개를 다 사용하지 못하고, 5할~6할 Level의 소모로 폐기하는 경향이 있었으나, 당사의 Dispenser Nozzle 사용으로 6할 Level까지의 분리를 억제하고, 9할 이상 사용을 실현하였습니다. Nozzle의 교환비용과 절감뿐 아니라 도포제의 비용 절감에도 성공하였습니다. 또한 Nozzle 세정 공정에서는 세정 잔여물이 생기기 어려운 형상에서 세정 시간의 대폭적인 단축과 세정액 사용량도 대폭적으로 절감하였습니다.

【클라이언트 업종】 휴대전화/디지털 카메라 렌즈 유닛 조립<CCD/ CMOS 이미지 센서>

【사업내용】 통신기기 관련용 전자 부품제조판매(휴대전화/PC/내비게이션 시스템 등)<수정발신자/수정진동자>

82-31-308-6500

82-31-308-6500

영업 시간 9:00-18:00