보다 정밀한 3D프린팅

대형 화학 업체의 오오츠카 화학 주식 회사에서는, 독자적인 복합 소재”포치콘”을 이용하여 3D프린팅으로 기어나 베어링 등 정밀 부품 개발을 실시하고 있습니다. 포치콘에 의한 3D프린팅은 내마모성과 표면 평활성 치수 정밀도 등에 뛰어나고 자동차 부품, 시계 부품에 채용 실적 외에 로봇 부품이나 스마트 폰 카메라 부품의 응용도 내다보고 있습니다. 이 회사는 포치 콘을 이용한 정밀 기어의 개발을 추진할 때 통상의 3D프린팅만에서는 원하는 정밀한 치아를 이루지 못하고 3D프린팅 완료 후에 줄을 사용한 수작업으로 마무리를 실시하고 있었습니다. 그 때문에, 보다 정밀하게 프린트 할 수 있는 대책을 찾고 있었습니다.

미세 도포를 가능하게 하는 첨단 내경 150μm의 디스펜서 노즐을 제공

3D프린터에서는, 재료의 배출구가 되는 헤드와 불리는 첨단 부품에 디스펜서 노즐을 사용합니다. 디스펜서 노즐의 첨단 내경은 소경이 될 정도로 정교한 프린트가 가능하지만, 사용하는 재료가 막히는 문제로 업계에서는 첨단 내경 200μm이 최소 지름으로 되어 있습니다. 그러나 오오츠카 화학”포치콘”은 입자가 미세하여 막힘의 가능성이 적기 때문에 기존의 첨단 내경 200μm 미만의 디스펜서 노즐에서도 3D프린팅이 가능하다고 판단했고, 첨단 내경 150μm의 디스펜서 노즐의 사용을 제안, 테크다이아와 제휴가 가능했습니다. 평가 결과 3D프린팅 후 줄 작업이 불필요하게 되었습니다.

디스펜서 노즐 전문가로서의 노하우와 기술력

테크다이아는 디스펜서노즐의 전문가로서 지금까지 다양한 도포재와 도포 조건에 대한 커스터마이즈 제작을 실시해 왔습니다. 이번에는 3D프린팅용 디스펜서 노즐로 열 전도율이 높은 황동을 사용하여 용도에 맞춘 재질로 커스터마이즈. 또한 테크다이아제 디스펜서 노즐의 특징인 중심 차이가 없는 진원도가 높은 소경 홀가공이나 내부에 단차가 없는 테이퍼 형상을 적용하는 것으로 정밀 기어용 3D프린터 헤드 노즐의 개발에 성공했습니다.

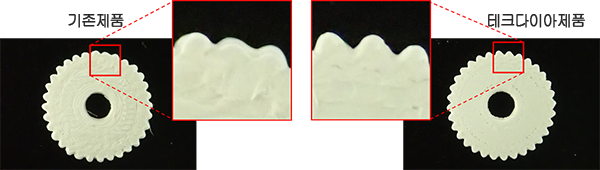

디스펜서 노즐 전환으로 원하는 정밀 기어 제작 성공

테크다이아제 디스펜서 노즐 전환으로 3D프린팅 공정만으로 요구하는 정밀 기어 제작에 성공, 줄 작업 공정이 불필요하게 되었습니다.

추가 정밀도를 요구하며 첨단 내경 100μm의 디스펜서 노즐을 제안하고 평가 받고 있습니다. 이번 첨단 내경은 150μm지만, 소경 드릴을 잘하는 테크다이아 디스펜서 노즐은 최소 내경 30μm까지 라인업. 바이오 머티리얼 프린팅 등, 정밀도와 품질을 중시하는 재생의료 업계에서도 사용되고 있습니다. 3D프린팅에서 미세 형태의 프린팅에 고민은 꼭 테크다이아에 연락을 주세요. 디스펜서 노즐 전문가로서 재료와 용도에 맞춘 테크다이아만의 솔루션을 제공합니다.

82-31-308-6500

82-31-308-6500

영업 시간 9:00-18:00