ディスペンサーノズルの機能をそのままに、先端を伸ばした独自のノズルが必要でした。

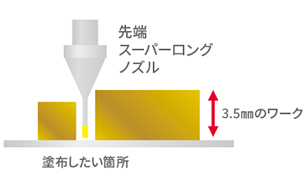

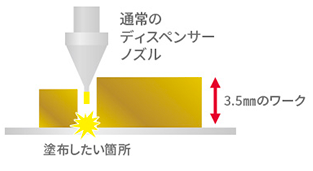

新開発のカメラモジュール生産のため、ディスペンサーノズルが必要でしたが、塗布した箇所の近くには、塗布の障害となる高さ約3.5㎜のワークがありました。通常のディスペンサーノズルでは、ノズルの先端から塗布したいポイントまでの距離が遠く届かないため、正確な塗布を実現することができませんでした。

解決策として、ノズル先端部をワーク高さよりも高い、4.5㎜以上にする必要がありました。組み立て式や、標準ニードルでは、内部に段差が存在するため、材料蓄積や硬化による詰まりが発生します。従来通り細部へ正確で安定した塗布を実現するには、ディスペンサーノズルの性能をそのままに、先端を長くした新しいディスペンサーノズルが必要でした。

加工限界を超えた、先端スーパーロングノズルの開発に成功。

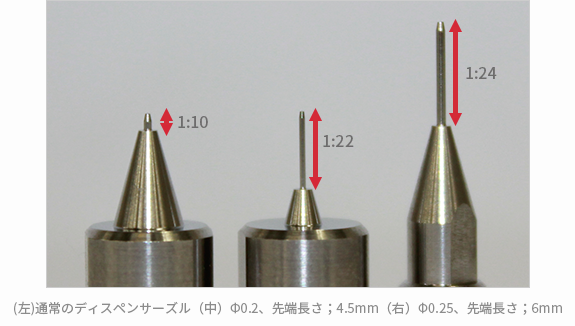

ディスペンサーノズルの先端長さの加工は、穴径:長さ(深さ)、1:10が加工限界とされる中、テクダイヤの先端スーパーロングノズルは穴径の1:24(24倍)の長さを実現し、加工技術の常識を覆しました。

また、従来のディスペンサーノズル最大の特徴であった、内部段差のないテーパー形状や、切削による削り出し一体形状を採用することで、課題とされた材料詰まりを抑制することに成功。さらに、先端を研磨することで材料の這い上がりや、糸引きの問題を解決し、お客様の理想とする細部まで正確で安定した塗布を可能としました。

精密機械加工のノウハウと、カスタム設計を短期間で実現する技術力。

創業以来積み重ねてきた精密機械加工の実績と、技術力。更にお客様の課題をいち早く汲み取り、短納期でのサンプル製作も導入決定の決め手となりました。

量産に向けた評価をクリアし、顧客満足を獲得しました。

【クライアント業種】 カメラモジュールメーカー(中国)/ EMS(台湾)

【事業内容】 コンパクトカメラモジュール生産 / 電子機器受託生産

03-5765-5400

03-5765-5400

営業時間 9:00-17:45