より精密な3Dプリンティング

大手化学メーカーの大塚化学株式会社では、独自の複合素材「ポチコン」を用いて、3Dプリンティングでギアやベアリングなど精密部品の開発を行っています。ポチコンによる3Dプリンティングは、耐摩耗性や表面平滑性、寸法精度などに優れ、自動車部品や時計部品への採用実績のほか、ロボット部品やスマホカメラ部品への応用も見据えています。同社はポチコンを用いた精密ギアの開発を進める際に、通常の3Dプリンティングだけでは求める精密な歯を実現できず、3Dプリンティング完了後にヤスリを使った手作業で仕上げを行っていました。そのため、より精密にプリントできる策を探していました。

微細塗布を可能にする、先端内径150μmのディスペンサーノズルを提供

3Dプリンターでは、材料の吐出口となるヘッドと呼ばれる先端部品にディスペンサーノズルを使用します。

ディスペンサーノズルの先端内径は小径になるほど精巧なプリントが可能ですが、使用する材料が詰まる問題から、業界では先端内径200μmが最小径とされています。しかし、大塚化学の「ポチコン」は粒子が細かく詰まりの可能性が少ないため、従来の先端内径200μm未満のディスペンサーノズルでも3Dプリンティングが可能と判断し、先端内径150μmのディスペンサーノズルの使用を提案、テクダイヤとのコラボレーションが実現しました。評価の結果、3Dプリンティング後のヤスリがけが不要となりました。

ディスペンサーノズルの専門家としての「ノウハウ」と「技術力」

テクダイヤはディスペンサーノズルの専門家として、これまでさまざまな塗布材や塗布条件に対するカスタマイズ製作を行ってきました。今回は3Dプリンティング用のディスペンサーノズルとして熱伝導率の高い真鍮を使用し、用途に合わせた材質でカスタマイズ。さらに、テクダイヤ製ディスペンサーノズルの特長である中心ズレのない真円度の高い小径穴あけや、内部に段差のないテーパー形状を適用することで、精密ギア用の3Dプリンターヘッドノズルの開発に成功しました。

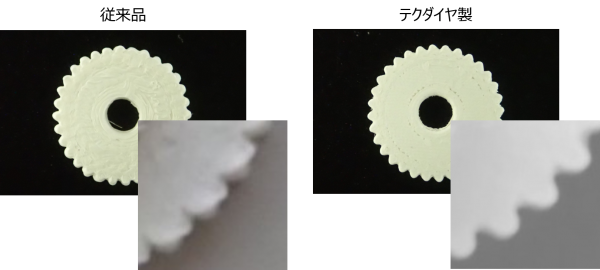

ディスペンサーノズルの切り替えで、求める精密ギアの製作に成功

テクダイヤ製ディスペンサーノズルへの切り替えで、3Dプリンティング工程のみで求めていた精密ギアの製作に成功、ヤスリ工程が不要となりました。更なる精度を求め、先端内径100μmのディスペンサーノズルをご提案し、評価いただいています。

今回の先端内径は150μmですが、小径穴あけを得意とするテクダイヤのディスペンサーノズルは最小内径30μmまでラインナップ。バイオマテリアルプリンティングなど、精度と品質を重視する再生医療業界でも採用されています。3Dプリンティングにおいて微細形状のプリンティングにお悩みの方は、ぜひテクダイヤへお声がけください。ディスペンサーノズルの専門家として、材料や用途に合わせたテクダイヤならではのソリューションを提供いたします。

03-5765-5400

03-5765-5400

営業時間 9:00-17:45