SiCウェハのチップ化は、従来工法では非常に困難でした。

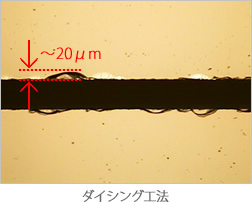

SiC(シリコンカーバイド・炭化ケイ素)は地球上で3番目に硬い化合物です。新モース硬度は13で、SiCよりも固いものはダイヤモンド(新モース硬度15)、炭化ホウ素(14)だけです。このようにSiCウェハは硬い基板であるため、ダイシング工法では切削速度が遅く、低スループットかつチッピングが大きいという問題、レーザー工法ではデブリが発生したり装置そのものが高価格かつ光源の安定性という問題を抱えておりました。

デバイス開発というステージから、量産化に向けた動きが活発化してきたSiC基板を安定的にチップ化するためには、これらの問題を解決しなければなりません。

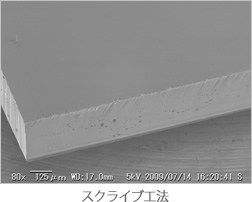

スクライブ工法で解決をはかりました。

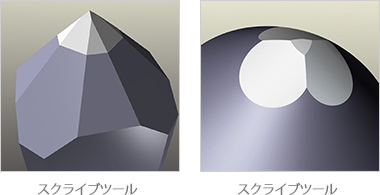

テクダイヤ独自の研磨技術を用いてスクライブツール(刃物)の開発に取り組みました。同時に、開発したスクライブツール(刃物)に合わせてスクライブ装置の最適化にも取組み、SiCウェハのチップ化に成功しました。本技術を導入すれば高品質かつ高スループットでSiCウェハのチップ化が実現可能です。

*「スクライブ装置」と「スクライブツール(刃物)」をラインナップし、技術開発に余念がないテクダイヤだからこそ実現できた技術です。

お客様の目指す「ゴール」に向かった、自社製品のカスタマイズ能力。

お客様から受領したサンプルをチップ化することは当然で、加えて「どのような結果を生み出したいのか」をより具体的にお客様からお聞きすることで、自社製品の既存技術に応用を加えたカスタマイズ能力がポイントです。

本技術は、レーザー工法に比べて安価な設備かつダイシング工法に比べて高品質・高スループットが実現可能です。SiCウェハのチップ化工程をおすすめします。

テストカットに成功、SiCデバイス市場・拡大と共に成長しています。

*スクライブ装置については株式会社くまさんメディクスにお問い合せください。

お問い合せ先:株式会社くまさんメディクス

【クライアント業種】 電機機器・輸送用機器・電力

【事業内容】 電子部品製造

03-5765-5400

03-5765-5400

営業時間 9:00-17:45