より精度の高い3Dプリンティングが求められていました。

現在、市場で流通している低価格帯の3Dプリンターは、樹脂を溶かして積み上げるFMD方式です。レーザー焼結法などの他の造形方式に比べると、精度が低く、仕上げ加工(切・研削、熱処理など)の必要があります。その手間を省くには、細部まで精密に精度の高い造形を可能にする3Dプリンティングが必要とされていました。

微細造形を実現する3Dプリンターヘッドノズルを開発しました。

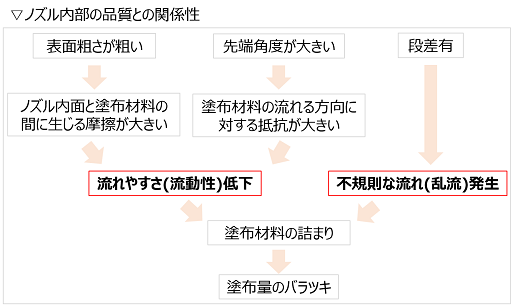

精密な3Dプリンティングには、専用の3Dプリンターヘッドノズルが不可欠で、詰まりが無く、一定の微量塗布を可能とする必要があります。そこには、A: 流れやすさ(流動性)、B: 不規則な流れ(乱流)、この2つが大きく関わります。この2つにはノズル内部の品質(表面粗さ*¹、先端角度*²、段差*³)が影響を与えます。

表面粗さ*¹…ノズル内面の滑らかさ。ノズル内面と塗布材料の間に生じる摩擦に影響を及ぼします。

先端角度*²…先端のストレート部分の角度。塗布材料の流れる方向に対する抵抗の大きさに影響を及ぼします。

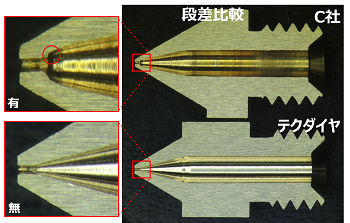

段差*³…先端のストレート部分に見られる段差。塗布材料の不規則な流れを引き起こします。

A: 流れやすさ低下の原因はノズル内面の表面粗さと先端角度

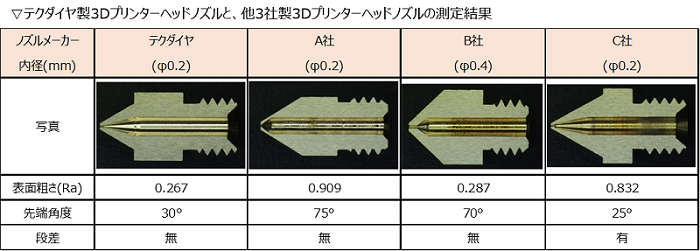

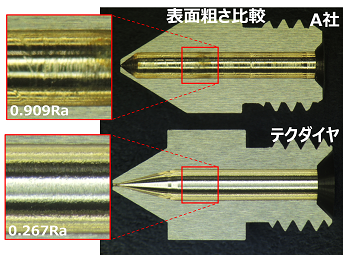

表面粗さが粗くなるにつれて摩擦は大きくなります。A社製3Dプリンターヘッドノズルの表面粗さは0.909Ra。深い傷や加工中に生じたとされる小さな凹凸などがあり、摩擦は大きいと考えられます。テクダイヤ製3Dプリンターヘッドノズルの表面粗さは0.267Ra、傷や凹凸はなく、流れやすさへの悪影響は限りなく少ないです。

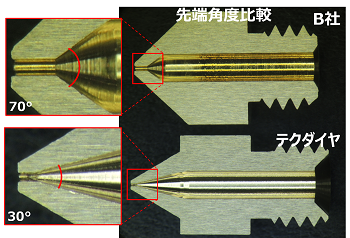

先端角度が鈍角になればなるほど、抵抗は大きくなります。B社製3Dプリンターヘッドノズルの角度は70°、抵抗が大きいと考えられます。超微細塗布が求められる精密ノズルの一般的な角度は30°とされており、テクダイヤ製3Dプリンターヘッドノズルの角度も30°で、流れやすく、精密塗布を実現します。

B: 不規則な流れ発生の原因はノズル先端の段差

先端のストレート部分に段差があることで乱流が発生しやすくなります。この段差は、先端角度を鋭角に加工するときの工具折損防止のため、一般的な精密ノズルでも数多くみられます。C社製3Dプリンターヘッドノズルは段差があるため不規則な流れが発生しやすい形状と言えます。テクダイヤ製3Dプリンターヘッドノズルは先端角度が小さいにも関わらず段差が無いため、不規則な流れが発生しづらい形状です。

カスタマイズ製造から培った技術とノウハウで高品質なノズル内部を実現。

テクダイヤは、ディスペンサーノズルの専門家として自動車部品組立や航空宇宙研究開発、医療試薬塗布など様々な業界にオリジナルのノズルを提供してきました。これらの経験から得た独自技術やノウハウを活かし、他社よりも優れた3Dプリンターヘッドノズルの製造を実現しました。

詰まりが無く、一定の微量塗布が可能である高性能な3Dプリンターヘッドノズル。

他社製3Dプリンターヘッドノズルからテクダイヤ製3Dプリンターヘッドノズルへの切り替えで、造形精度の改善に貢献してきた実績があります。より精密で精度の高い3Dプリンティングを追求する方はぜひテクダイヤ製ノズルに切り替え下さい。お客様に合わせた3Dプリンターヘッドノズルでご要望にお応えします。

03-5765-5400

03-5765-5400

営業時間 9:00-17:45